SMD 납땜 장비 자동 Reballing 교체

설명

1. 레이저 포지셔닝 적용

모든 종류의 마더보드 또는 PCBA로 작업할 수 있습니다.

다양한 종류의 칩 납땜, 리볼 및 납땜 제거: BGA, PGA,POP, BQFP,QFN, SOT223,PLCC, TQFP,TDFN, TSOP,

PBGA, CPGA, LED 칩.

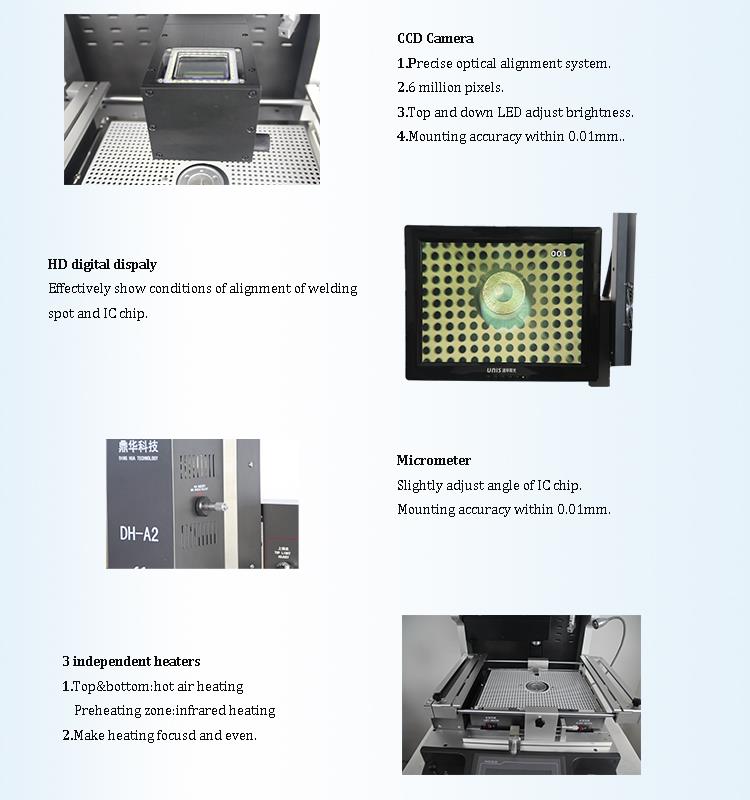

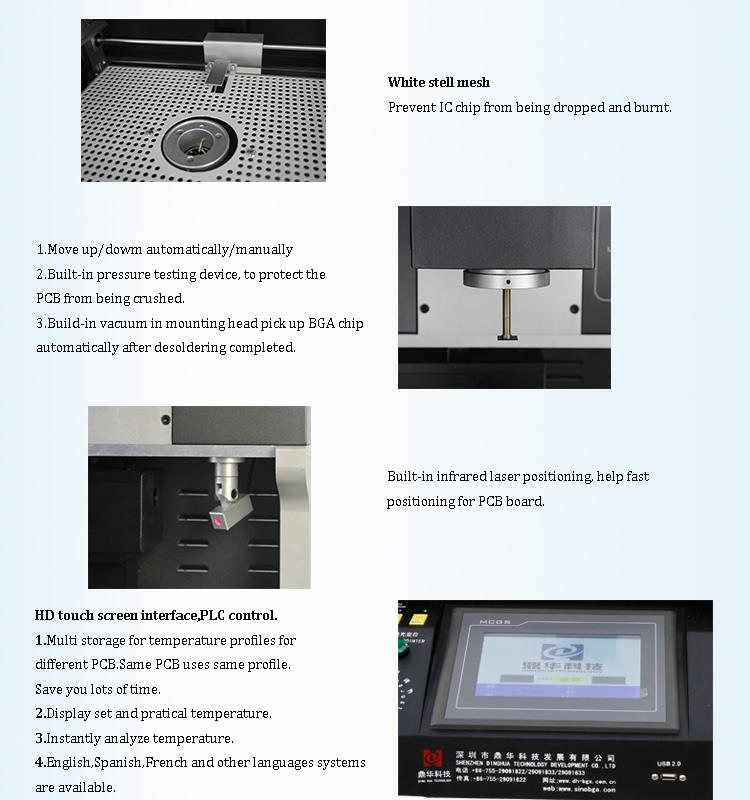

2. 제품특징광학 정렬

3.DH-A2의 사양

| 힘 | 5300w |

| 탑히터 | 열기 1200w |

| 바닥 히터 | 열기 1200W. 적외선 2700w |

| 전원공급장치 | AC220V±10% 50/60Hz |

| 차원 | L530*W670*H790mm |

| 포지셔닝 | V 홈 PCB 지원 및 외부 범용 고정 장치 포함 |

| 온도 조절 | Ktype 열전대, 폐쇄 루프 제어, 독립 가열 |

| 온도 정확도 | ±2도 |

| PCB 크기 | 최대 450*490mm, 최소 22*22mm |

| 워크벤치 미세 조정 | 앞으로/뒤로 ±15mm, 오른쪽/왼쪽으로 ±15mm |

| BGA 칩 | 80*80-1*1mm |

| 최소 칩 간격 | 0.15mm |

| 온도 센서 | 1(선택사항) |

| 순중량 | 70kg |

4. 세부사항

5. 우리를 선택하는 이유SMD 납땜 장비 자동 Reballing 분할 비전 교체?

6.증명서

UL, E-MARK, CCC, FCC, CE ROHS 인증서. 한편, 품질 시스템을 개선하고 완벽하게 하기 위해 Dinghua

ISO, GMP, FCCA, C-TPAT 현장 감사 인증을 통과했습니다.

7. 포장 및 배송

8. 선적

DHL/TNT/페덱스. 다른 배송 기간을 원하시면 알려주십시오. 우리는 당신을 지원합니다.

9. 지불 조건

은행 송금, 서부 동맹, 신용 카드.

다른 지원이 필요한 경우 알려주시기 바랍니다.

10. DH-A2는 어떻게 작동합니까?SMD 납땜 장비 자동 Reballing 교체일하다?

11. 관련 지식

솔더 마스크 제조에서 더 까다로운 측면은 다음을 통해 수행되는 솔더 마스크 처리입니다.

비아의 전도성 기능 외에도 많은 PCB 설계 엔지니어는 비아를 조립 후 제품의 최종 테스트 지점으로 설계하고 경우에 따라 부품 삽입 구멍으로 설계할 수도 있습니다. 기존 비아 설계의 경우 솔더링 과정에서 솔더가 홀 안으로 흘러 들어가는 것을 방지하는 것이 목적이다. 비아가 테스트 지점이나 부품 삽입 구멍으로 사용되는 경우 창을 열어야 합니다.

그러나 주석 도금된 오버홀 커버 오일은 구멍 내부에 주석 구슬이 쉽게 형성될 수 있습니다. 따라서 이 문제를 해결하기 위해 제품의 상당 부분을 비아 플러그로 설계하고 있습니다. 이 처리는 또한 BGA 위치 패키징을 용이하게 하기 위해 적용됩니다. 그러나 구멍 직경이 0.6mm를 초과하면 플러그 연결이 어려워집니다(플러그가 구멍을 완전히 채우지 못할 수 있음). 결과적으로 주석 도금 구멍은 단일 구멍(0.065mm)보다 직경이 큰 반개방형 창으로 설계되는 경우가 많으며 구멍 벽과 가장자리는 0.065mm 범위 내에서 주석을 뿌립니다.

문자 처리에는 주로 문자에 패드 및 관련 표시를 추가하는 작업이 포함됩니다.

컴포넌트 레이아웃이 촘촘해짐에 따라 문자가 패드와 겹치지 않도록 하는 것이 필요합니다. 문자와 패드 사이의 거리는 최소한 0.15mm 이상이어야 합니다. 또한 구성 요소 프레임과 기호가 항상 회로 기판 전체에 완벽하게 분산되지 않을 수도 있습니다. 대부분의 필름 레이아웃은 기계에서 완료되므로 디자인 중에 조정이 불가능할 경우 구성 요소 기호를 인쇄하지 않고 문자 상자만 인쇄하는 것을 고려할 수 있습니다.

일반적인 마크에는 공급업체 식별, UL 데모 마크, 난연 등급, 정전기 방지 마크, 생산 주기, 고객 지정 로고 등이 포함됩니다. 각 로고의 의미를 명확히 하는 것이 중요하며, 로고의 위치를 지정하고 명시하는 것이 가장 좋습니다.

퍼즐 및 모양 제작 고려 사항

퍼즐은 먼저 쉽게 처리할 수 있도록 설계되어야 합니다. 전기 밀링의 시간 간격은 밀링 커터의 직경(일반적으로 1.6mm, 1.2mm, 1.0mm 또는 0.8mm)을 기준으로 결정해야 합니다. 펀칭판의 형상을 설계할 때에는 구멍과 판의 가장자리 사이의 거리가 판의 두께보다 큰지 주의해야 합니다. 최소 홈 크기는 0.8mm보다 커야 합니다. V-CUT을 사용하는 경우 가장자리 라인과 구리층은 V-CUT 중심에서 최소 0.3mm 떨어져 있어야 합니다.

또한 재료 활용 문제도 고려해야 합니다. 대량 자재 구매 규격이 상대적으로 정해져 있기 때문에 일반적인 시트 자재의 크기는 930x1245mm, 1040x1245mm, 1090x1245mm 등으로 나옵니다. 납품 단위가 불합리할 경우 상당한 자재 낭비가 발생할 수 있습니다.